世界上最大的地下矿山基律纳铁矿的智能采矿技术

矿业课程阅读 02020-10-13 16:21

曾几何时,采矿业被认为是最脏、最苦、最累的工作,人们想象中矿工的样子大概是满身的泥污,在充满污浊空气的巷道中使用气腿式凿岩机,钻孔、爆破,甚至人力装载出矿。这也是国内不少矿山开采的真实状况。在基律纳铁矿,所有采矿人的梦想都已成为现实———矿山已基本实现“无人智能采矿”,仅依靠远程计算机集控系统,工人和管理人员就可实现在计算机集中控制中心执行现场操作。

矿山开采规模之大、生产效率和自动化程度之高甚至让人难以置信。这一切都得益于大型机械设备、智能遥控系统的投入使用,以及现代化的管理体系。采矿装备是制约采矿方法、采矿工艺进步的主要因素,高度自动化和智能化的采矿装备是确保安全高效开采的关键。基律纳铁矿已经实现设备大型化和自动化,在井下作业面除了看到检修工人在检修外,几乎看不到其他工人,自动化程度非常高。

基律纳铁矿是瑞典国有控股的国际化的高科技矿业集团LKAB公司旗下的一座地下矿山,矿山位于瑞典国北部,深入北极圈内200km,是世界上纬度最高的矿产基地之一。矿区自然气候环境恶劣,极昼和极夜现象明显,全年中有一大半时间被大雪覆盖,严寒难耐。

基律纳铁矿设计原矿年生产能力为2200万t,采用高分段无底柱崩落采矿法采矿,竖井斜坡道联合开拓,是世界上最大的地下矿山之一,全矿共有4100多名员工,其中有600余名员工为外籍。基律纳铁矿开采历史始于1910年,早期采用露天开采,1965年由露天转入地下开采,早期的露天开采在地表形成了深约230m的大采坑。目前矿山的开采深度为1045m,1045m水平也是矿山的主要运输水平,按照矿山生产安排,计划在2018年前完成系统改造和产能提升,届时将实现3500-4000万t的生产能力。

在人类社会发展的长河中,采矿始终贯穿于整个历史过程。采矿技术的发展轨迹为手工采矿、机械化采矿、自动化机械化采矿、智能化遥控化采矿,即无人采矿。所谓智能化遥控化采矿,就是在矿山数字化的环境下,智能化采矿设备与现代化采矿调度系统的集成。随着微电子技术和卫星通讯技术的飞速发展,采矿设备的自动化和智能化的进程明显加快,无人驾驶的程式化控制和集中控制的采矿设备,正进入工业应用阶段,它为无人采矿的变革,提供了重要技术条件。据不完全统计,正在开展地下矿山智能化遥控采矿试验和技术应用的国家有: 南非、澳大利亚、瑞典、芬兰、加拿大、智利等10多个国家。

21世纪依赖科技的发展,矿业已引入了一种全新理念,就是构建一种新的无人采矿模式,实现资源与开采环境数字化、技术装备智能化、生产过程控制可视化、信息传输网络化、生产管理与决策科学化。

基律纳铁矿的主矿体呈一倒立的楔块状,走向长4km,平均厚度80m,平均埋深2km。勘探发现矿石的品位随着埋深越来越高,最高达70%。

基律纳铁矿采用竖井+斜坡道联合开拓,矿山有3条竖井,用于通风、矿石和废石的提升,竖井安装了斗容为75t箕斗提升矿石、人员、设备和材料主要用无轨设备从斜坡道运送。主提升竖井位于矿体的下盘,到目前为止,采掘面和主运输系统已经下移了6次,历史开采先后形成的主运输水平有275,320,420,540m和775m水平,目前的主要运输水平在1045m水平。主斜坡道位于矿体北部的下盘,坑口在工业场地附近,标高为+230m,在进口段为单车道、双巷,延伸至420m水平时合并成为一条双车道的单巷斜坡道,直线折返形式向下延深与各生产水平、辅助水平联结。斜坡道的坡度为1:10,双车道断面尺寸为8m×5m,巷道局部采用喷锚网支护,路面均进行了硬化处理。

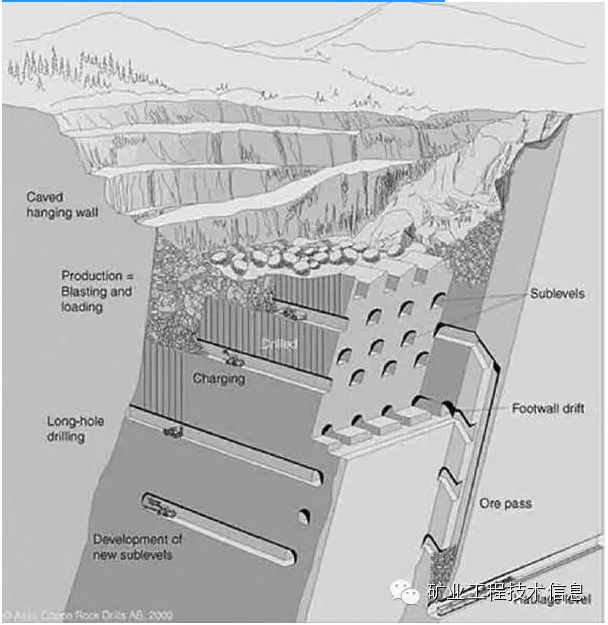

1965年,基律纳铁矿由露天转入地下开采后,一直采用特大规模无底柱分段崩落法开采并沿用至今,分段高一般为50-55m,采矿方法见图1。

井下开采从采准巷道掘进、采场钻孔、爆破、采场装载出矿、运输、卸矿至矿仓、胶带输送至箕斗、竖井提升、矿石成品运输的开采工艺流程见图2。

目前,矿山正在开拓1365m主运输水平,预计到2018年可部分投产。1365m水平的设计生产能力为10万t/d,约合3500万t/a。

基律纳铁矿多年的安全高效开采得益于分段崩落法的成功应用,这种采矿方法的优点主要有:

( 1) 有利于大规模、机械化、高强度开采;

( 2) 井下作业场所比较安全;

( 3) 采矿工艺灵活,开采工作面易灵活调整,可多个作业面同时回采;

( 4) 回采工艺简单,生产设备和开采工序可实现标准化。缺点和不足主要为矿石贫化较大,以及采场底部出矿时,多在独头的巷道中作业,通风难度较大。

巷道掘进采用凿岩台车,台车装有三维电子测定仪,可实现钻孔精确定位。巷道掘进采用深孔掏槽,孔深一般为7. 5m,孔径64mm。采场凿岩采用瑞典阿特拉斯公司生产的SIMBAW469型遥控凿岩台车,孔径115mm,最大孔深55m,该台车采用激光系统进行准确定位,无人驾驶,可24h连续循环作业。

采场大直径( 115mm) 深孔( 40~50m) 装药使用山特维克公司的装药台车,炸药为抗水性好、粘度高的乳化炸药,可以预装药,不受孔内积水影响,返药量少。爆破网络为人工连接,一般采用分段导爆管雷管、导爆管和导爆索网络。

目前,基律纳铁矿采场凿岩、装运和提升都已实现智能化和自动化作业,凿岩台车和铲运机都已实现无人驾驶。矿石装载采用阿特拉斯公司生产的TORO2500E型遥控铲运机,斗容25t,单台效率为500t/h,周平均出矿量约3.0~ 3.5万t。这种铲运机无废气排放、粉尘少、低噪音、使用寿命长,便于集中维修。

井下运输系统有胶带运输和有轨自动运输两种类型,胶带运输主要负责井下破碎站至提升箕斗段运输,有轨自动运输一般由8列矿车组成,矿车为连续装、卸载的自动化底卸车,每列矿车的容积为17m3。

胶带输送机自动将矿石从破碎站运送到计量装置中,竖井箕斗在指定位置停稳后,矿石自动装入箕斗,工作人员按下手柄提升机随即起动,将箕斗提升至地表卸载站后,箕斗底门自动打开,完成卸矿。装载和卸载过程为远程控制。

2010年,为了提高产量,提高设备的可靠性和效率,矿山对提升系统进行了大规模改造,对用于停车和紧急制动的液压盘式制动器进行了检修,安装了新型传感器。通过技术改造,提升系统实现了智能化。

巷道支护采用喷锚网联合支护。喷射混凝土厚度一般为3-10mm,由遥控混凝土喷射机完成( 见图3) ,锚杆和钢筋网安装使用锚杆台车( 见图4) 。大量智能遥控机械设备的投入使用,大大减少了支护工作量和成本,提高了支护效果。

现代采矿技术与20世纪90年代相比,已经不可同日而语。我们应站在世纪的高度,去探索和开发新的技术,高效开发利用有限的矿产资源,任重道远!

原文来自采矿工程